ファクタスデザインは、1996年より腕時計専業のプロダクトデザイン事務所として創業。

国内・海外の有名メーカーをクライアントに、多種多様な腕時計の商品企画とデザインに携わってきました。

2008年にはオリジナルブランド「FACTRON」を立ち上げ、携帯端末「iPod nano」のメタル削り出しケースを皮切りに、「iPhone3G」用ケースなどをプロデュース。それ以降、数多くのスマートフォンアクセサリーのラインアップを取り揃えて現在に至ります。

2015年、「SONYSmartWatch3 SWR50」専用のスマートウォッチ用ケースを他社に先駆け商品化。業界でもいち早く、スマートウォッチケースを開発してきました。

そして同2015年後半には、Apple Watchケース『Covin』の企画デザインを担当。翌2016年には、自社製Apple Watch2ケース「Novel for AppleWatch2」を発売。Apple Watchに新たな選択の幅を広げました。

ステンレススチール、シリコンラバーバンドモデル

ステンレススチール ステンレススチールバンドモデル

腕時計の歴史を紐解くと、スマートウォッチとしてのデザインを定義することが出来ます。

腕時計は1800年代の後半に、戦争の際の道具として懐中時計から腕時計に変化したと言われています。懐中時計は、必ず片手で持ち上げなければならないため、ミッションを行う際に両手が使えるように、腕に巻き付けた形になりました。

他に軍事目的で改良された腕時計では、ストップウォッチ機能が付いたクロノグラフなども開発されました。その後、手巻きから進化した自動巻きが開発され、腕の動きから自動的にゼンマイが巻き上げられるようになりました。

そして、クォーツ時計が実用化され、大量生産時代へと移り変わり、腕時計は実用重視からデザイン重視の製品として変化していきます。

また、三次元CADと超精密加工装置の発達で、今まで出来なかった超複雑な高級機械式時計も開発され、腕時計は自動車と同等、またはそれ以上の価値感を生み出しています。

2014年、Andoroid WearやApple Watchが発表されます。

「腕時計」の新たな進化が始まりました。

このようなウェラブルデバイスを含む「腕時計」には、もう一つの側面として「自己表現の一部」という時計としての機能とは別の進化も遂げています。

直接身に着け、個性を主張できる、機能あるアクセサリーとしてのとらえ方です。それは、必ずしも奇抜で装飾的なデザインのみに限られたことではなく、伝統的な腕時計としての正統性と、新しいウェラブルデバイスとしての使いやすさを兼ね備えたデザインが重要です。

私たちは少し変わった工業デザイン事務所です。

デザイン事務所ながらも東京都内の工場ビルにオフィスと工房を構え、マシニングセンターと呼ばれる工作機械を多数所有しています。

デザイナーが企画デザインした製品は、自らが部品ひとつひとつにも圧倒的な時間をかけて丁寧に作りこみをして生み出しています。

工作機械導入のきっかけは、大手腕時計メーカーの部長が「デザインだけではなく試作品の製造も出来ないか」とおっしゃったのがきっかけです。大手のメーカーでは、自社内で試作品を製造することはあまりありません。

最近になり、3Dプリンタで外観の形状を確認する程度のサンプルを作る事は可能になりましたが、商品開発においては、実際の材質で試作サンプルを作る事が一番確実なことは明確です。

弊社は多数の工作機械を導入し、リアルな試作品の製造が可能な結果、製品の確実なデザイン開発を圧倒的な強みとしています。自社内での製造は、外部に製造委託するよりも明確なコストダウンが可能です。また、直接ご注文をいただき、弊社から直送することでも大きなコストダウンができるため、本来の製造コストに見合う商品をお届けできると考えています。

そして、ファブレス企業では成しえない、製造方法のノウハウを社内デザイナー達自らが共有できることで、新たな商品開発をして加速できるのだと確信し、責任のあるものつくりを目指しています。

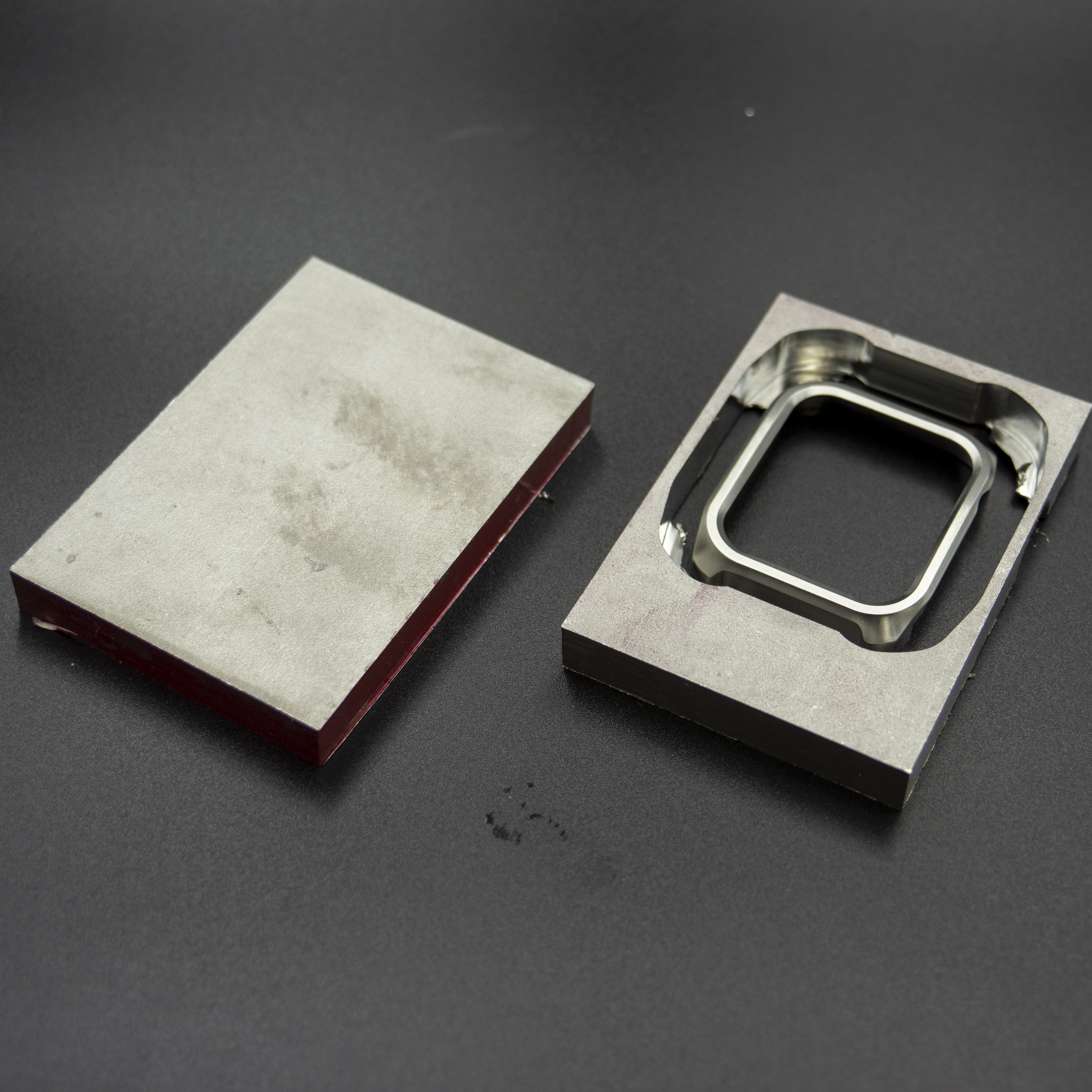

総削り出しをした製品とはどのようなものがあるでしょうか。

アップル社の製品では、iPhone4からはアルミ削り出しの筐体が使われています。

腕時計業界では丸い形の製品が多いため、切削加工(削り出し加工)はとても古くからある重要な製造方法の一つです。

高級腕時計の一部に使われる製法で、繊細な形状やミクロン単位の正確さで製造できる反面、一つ一つ材料の塊から削り出すため、とても時間のかかる技法でもあります。

大量生産には向きませんが、高額な金型を必要としないため、小ロットの商品を製品化するにはとても可能性の高い技術です。

総削り出し加工なら、オーダーメードの製品製造も可能であり、いつでもお客様のご要望の商品をお作りすることが出来ます。

直接身に着けるため、腕時計の材質はとても重要です。

今回はステンレススチールのSUS316Lと純チタンを使用しています。

SUS316Lは、国内、海外の高級腕時計で一番使用されている素材で、サージカルステンレススチールと呼ばれ、耐食性に優れており金属アレルギーになりにくい素材としても有名です。医療分野などでも多数利用されています。

また、純チタンは、人口骨などにも使用される金属アレルギーを起こしにく素材で、比重はステンレスよりも軽く堅牢で、腕時計にも多く採用されています。

今回はこれらの材料を使用し、昨年に導入した高精度5軸加工マシニングセンターの性能をフルに使用し金属の塊から総削り出しで一つ一つのパーツを作り商品化します。

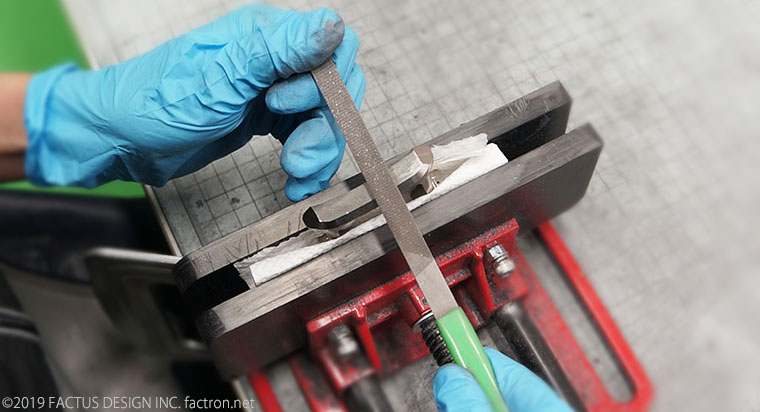

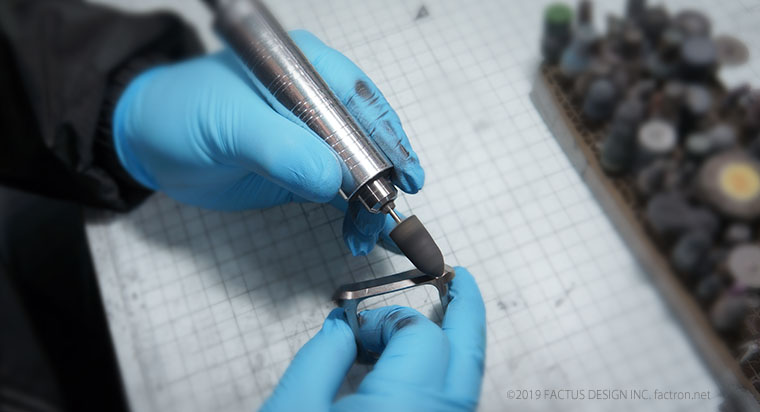

商品は最終的に全て人の手仕上げて、丁寧に仕上げます。

デザイナーでもある、代表のハチロブンシュウはガジェット好きです。

古くはザウルスやPALM、Newton、W-ZERO3など歴代の名機を使用してきました。iPhone3Gから始まったスマートフォン時代に入ってからは、iPhoneだけでなくandroidなども使用しています。

それらの情報端末のデザインを、さらにファッショナブルな豊かさにしたいと考え、自社ブランドFACTRONを立ち上げて多数の製品を商品化しました。

またある時は、ソフトバンク社とコラボでのジュラルミン削り出しジャケットなども多数生み出してきました。

FACTRONでは、アジャイル開発と言われるソフトウエアの開発手法と同様に、短いスパンで柔軟に商品開発する手法を取り入れています。

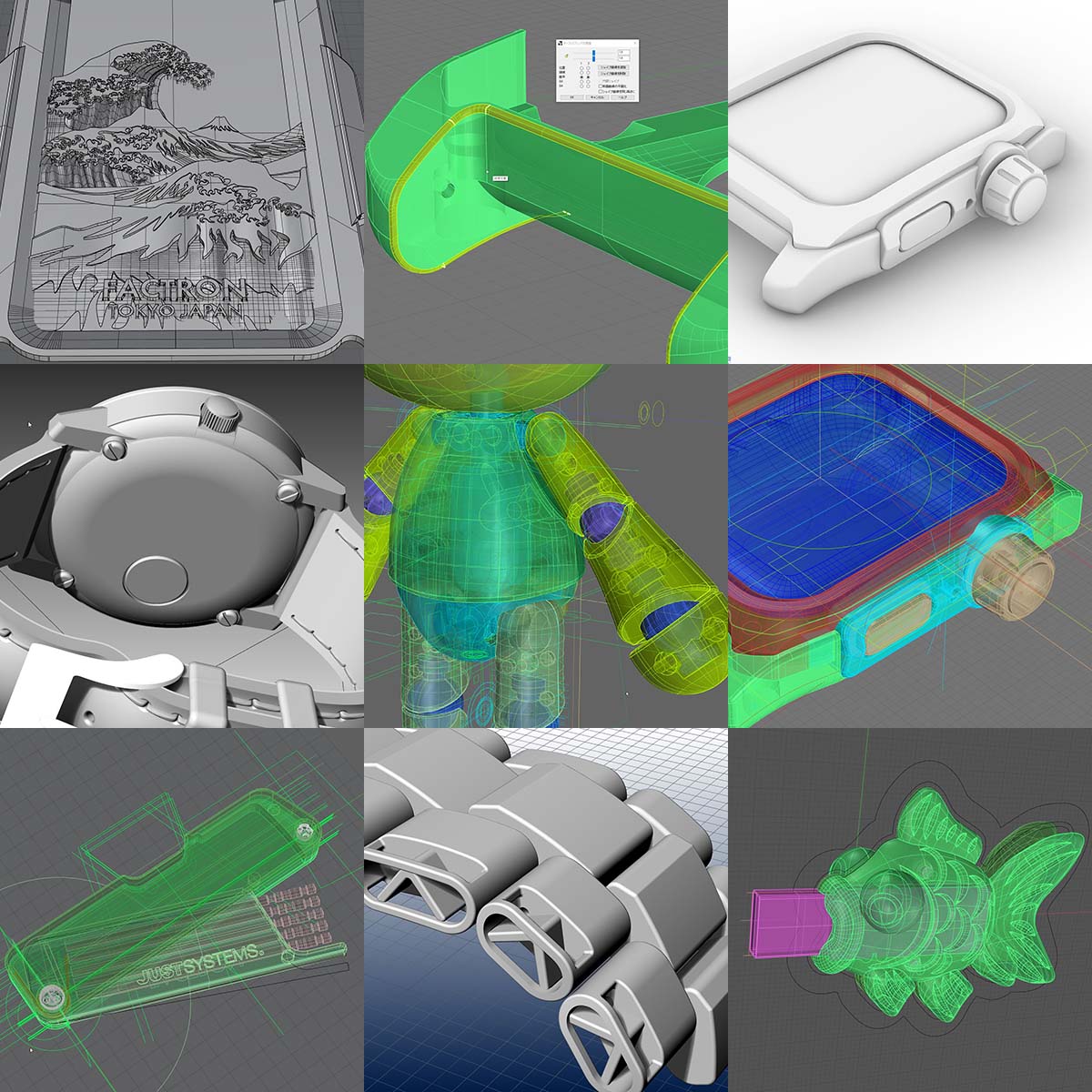

商品企画の最初から三次元形状を念頭に、三次元CAD・CAMを最初から最後まで一人で行うことで、通常だと不可能な短時間でのモデリング(設計)を得意としています。

そのため、特徴的でコンセプトのしっかりした、商品ラインナップを拡充することができます。

特徴的なデザインは、購入ターゲットとなる顧客の興味を奮い立たせるために、0.1mm単位でデザインしており、すべての方向から見ても形状のバランスを崩すことがありません。

これは、見た目だけではなく、重量や素材と形状のバランス、形を構成する面と面のつながりや稜線や角度など、すべての美的感覚を綿密な計画で織り込んで初めて完成するものです。

多種多様な考察で意図的に創り出しているデザインです。

FACTRONブランド製品の一部

ジュラルミン削り出し フル稼働 フィギュア

この作品はFACTRONブランド10周年の記念に製作されたオリジナルフィギュアです。

構想7年。プロダクトクリエーターでFACTRONのデザイナーであるハチロブンシュウが幾度もデザインと構造検討をし、自ら工作機械を操り、試作を繰り返しました。

一つ一つ削り出しされた120を超えるパーツを手作業で仕上げ、磨き上げた後、慎重に微調整を行いながら組み立てています。

関節は、スムーズな動きで留まり、思い通りのポージングで遊ぶことがきます。

江戸時代の刀鍛冶職人が、金属製の動物や昆虫などをモチーフとし、まるで本物のように関節が動く、超絶技巧の芸術品「自在置物」。

これをお手本に、現代カルチャーとデザインセンス、職人技の技巧を融合させた「現代自在置物」を目指しました。

この「現代自在置物」は、FACTRONが新たに切り開く新ジャンルの最初の作品です。

FACTRON10周年にふさわしい、所有することで「ゆとりとときめき」を感じられるFACTRONの理念を象徴したものです。

アンティークドールのように、親から子、子から孫へ受け継がれるような、いつまでも寄り添い愛されるものとして考えました。

ファクタスデザインが今まで携わったプロダクトのデザインの一部

プロダクト製品も多種多様な製品のデザインを行っています。

FACTRONの有限会社ファクタスデザインは、腕時計・ウォッチデザイン専門のデザイン事務所としてスタートした会社です。

ウォッチデザインは金属・皮革・樹脂など、多種多様な素材を使い、ケース・文字板・ベルトをバランス良くミクロン単位でまとめあげる、非常に緻密な作業です。私たちがデザインし、世に送り出したウォッチは膨大な数があり、すれ違う人の腕にはめられている、という事は数知れません。このウォッチデザインの知識と経験を礎として、さまざまなプロダクト製品のデザインを手がけてきました。

2007年、その中から生まれたブランドが「FACTRON」です。

最初の「作品」はiPodケース。まだこの世にiPhoneが存在していない時でした。

ジュラルミンの塊から削り出した裏表2枚のパーツの四隅を特別なネジで固定したケースで、おそらく世界最初のジュラルミン削り出しケースでした。

この最初の作品のコンセプトは、現在の製品作りに受け継がれています。

FACTRONの製品作りは、最初にコンセプトを決定し、大量のスケッチを手で描くことから始まります。

その後、よりリアルで具体的なデザインを3Dモデリングし、そこから詳細な設計に入ります。

試行錯誤を繰り返しながら何度も自社内で量産と同じ加工方法で、試作品を製造し検討を加え、最終的な製品を完成させ、世に送り出します。

これらすべての工程は、ほぼ全て一人のデザイナーの手によって行われるため、完成までの過程の中で最初のコンセプトから一貫してブレが生じることはありません。

FACTRONの代表的な製造方法は、無垢の材料から削り出しをする切削加工です。

チタニウム、ステンレススチール、ジュラルミン、天然木、樹脂など様々な材料をその特性に応じて加工しています。

FACTRONは大量生産品とは異なり、デザイナーでもある職人集団が、自ら高精度の工作機械を操って削り出し、最後はひとつひとつ手仕上げで磨き上げる、つくり手が心を込めた作品をお客様の元へ送り出しています。

FACTRON( ファクトロン)のブランド名は、FACT(真実)とTRON(未来)を合わせた造語です。

「近未来の本物」としてのデザインを提案するために命名しました。

私達はこれからもデザイナー、製造業の一歩先を行くプロダクトクリエーター集団として、心躍る、ゆとりとときめきを感じるプロダクトを生み出していきます。

商品について・・・